w świecie sportu, Kolarstwo i druk 3D To zwycięski duet. Jednym z głównych wyzwań, jakie technologia pozwala nam rozwiązać, jest zaprojektowanie najlepszych siodełek rowerowych, które muszą być naprawdę wygodne, aby zapewnić zdrowie i dobre osiągi sportowca. Dzisiejsze firmy często mają trudności z opracowaniem odpowiedniego sprzętu, który jest dostosowany do każdego użytkownika, i tu pojawia się produkcja addytywna. Jedną z głównych zalet, o których już wiemy, jest możliwość tworzenia niestandardowych elementów, które dostosowują się do morfologii każdej osoby. Z tego powodu firmy lubią AMT o BASF 3D Printing Solutions oddaje swoje rozwiązania do usług tych producentów rowerów. Jest to przypadek, o którym jesteśmy tutaj, aby opowiedzieć Wam dzisiaj, kiedy czeska firma Posedla, zajmująca się tworzeniem sprzętu rowerowego, wykorzystała druk 3D, jego materiały i odpowiednią obróbkę końcową do użytku przez najlepszych sportowców.

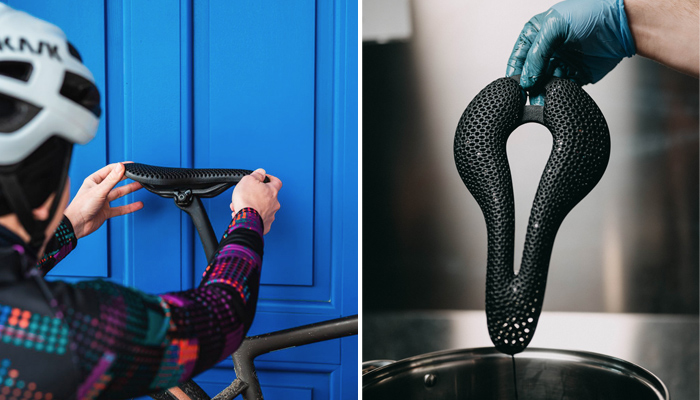

Aby stworzyć ulepszone siodełko rowerowe, Posedla skorzystał z doświadczenia i wiedzy firm zajmujących się wytwarzaniem przyrostowym. W oparciu o indywidualne parametry każdego rowerzysty byli w stanie zaprojektować i wyprodukować w pełni niestandardowe siodełko, które dostosowuje się do anatomii rowerzysty, stylu jazdy, elastyczności i nie tylko. W tym celu do użytkownika wysyłany jest zestaw testowy, z którego pobierane są niezbędne informacje, takie jak szerokość siedziska i obszary podparcia. Następnie za pomocą oprogramowania do modelowania obliczeniowego generowany jest model 3D siodła. Jest to wyraźny przykład zmian, jakie można zaobserwować wokół personalizacji produktów, co pokazuje, że branża dóbr konsumpcyjnych przechodzi fundamentalne zmiany.

Kredyty: Posedla

proces produkcji siodeł

Gdy masz już model 3D siodła, czas przejść do następnego etapu: produkcji. W tym przypadku Posedla wybrała rozwiązania 3 dużych firm z tego sektora, takich jak HP, AMT i BASF 3D Printing Solutions. Do procesu drukowania chcieli znaleźć odpowiednią metodę produkcji, która byłaby skalowalna, dlatego wybrano technologię HP Multi Jet Fusion. Jeśli chodzi o materiały, poszukiwano elastycznego polimeru, który jest również trwały i odporny. Biorąc pod uwagę te wymagania, firma BASF 3D Printing Solutions za pośrednictwem swojej marki materiałów Forward AM zaproponowała elastyczny polimer Ultrasint® TPU01. Połączenie technologii HP z Forward AM pozwala na wytwarzanie konstrukcji o różnej sztywności. Zapewnia to mocne podparcie w okolicy kości kulszowej, gradienty o różnych parametrach związanych z ruchem przód-tył w siodle oraz gładszy obszar nosa.

Wreszcie innym istotnym aspektem było: Opieka postpenitencjarna produktu końcowego. Firma AMT znana z zaawansowanych rozwiązań do obróbki końcowej części, pozwala na certyfikację do stosowania w najbardziej wymagających branżach. W przypadku drukowanych w 3D siodeł firmy Posedla najlepszym wyborem była technologia wygładzania parą firmy AMT PostPro. Metoda parowego wygładzania (jak sama nazwa wskazuje) uszczelnia porowatą powierzchnię siodła, poprawiając jego właściwości mechaniczne i strukturalne, jednocześnie nadając mu wykończenie podobne do formowania wtryskowego. W rezultacie Ultrasint® TPU01 firmy Forward AM przeszedł testy na kontakt ze skórą i podrażnienia po zastosowaniu technologii wygładzania parą AMT PostPro. Dodatkowo części końcowe są testowane pod kątem zużycia mechanicznego i zmęczenia, aby spełnić i przewyższyć normy ISO dla siodełek rowerowych. Nie trzeba dodawać, że wszystkie testy przeszły pomyślnie i siodełka są teraz gotowe do użycia.

Do obróbki końcowej cięcia zastosowano technologię wygładzania parą firmy AMT. (kredyty: wystawione)

Korzyści, jakie osiągnięto dzięki wykorzystaniu druku 3D jako narzędzia produkcyjnego, jest wiele. Jednym z nich jest to, że pozwala Masowa produkcja częściCo pomaga zaspokoić potrzeby klientów, a tym samym osiągnąć założone cele. Zespół Posedli również komentuje: „Poziom personalizacji jaki oferujemy w naszym produkcie byłby niemożliwy do osiągnięcia w inny sposób”. Jeśli chodzi o proces produkcyjny, poinformowali, że byli w stanie skrócić czas produkcji z 10 tygodni do 3 tygodni przy pełnej wydajności zakładu produkcyjnego, a także znacznie zmniejszyć wagę produktu, która obecnie wynosi mniej niż 140 gramy. . Między innymi Posedla jest obecnie znacznie bardziej konkurencyjną firmą na rynku sprzętu rowerowego dzięki ulepszonym i ulepszonym siodełkom.

Zarówno AMT, jak i Forward AM będą wyświetlać tę część końcowego przeznaczenia w fizycznych kioskach Formnext we Frankfurcie. Jeśli chcesz uzyskać więcej informacji na temat tej historii sukcesu lub technologii wykorzystanej w jej rozwoju, odwiedź stronę internetową AMT, tutaj.

Kredyty: Posedla

Co sądzisz o ulepszonych siodełkach rowerowych za pomocą technologii 4.0? Zostaw swoje komentarze w naszych sieciach społecznościowych: FacebookA ŚwiergotA youtube s RSS. Śledź wszystkie informacje o drukowaniu 3D w pliku Biuletyn Tygodniowy.

* Kredyty na zdjęcia na okładce: Posedla

„Amatorski praktykujący muzykę. Wieloletni przedsiębiorca. Odkrywca. Miłośnik podróży. Nieskrępowany badacz telewizji.”

:quality(75)/cloudfront-us-east-1.images.arcpublishing.com/elcomercio/G73RL2I77RHUTF4Z247S57H3NM.jpg)

:quality(85)/cloudfront-us-east-1.images.arcpublishing.com/infobae/JCHP4WQPAJE7BLT42T6S57PYRY.jpg)